DMAIC-助力机加工件质量持续改善

2025-09-19秉承公司质量方针 “自己满意、顾客满意、诚实守信、精益求精”的管理理念,持续为客户提供性价比更高、质量更稳定的产品,近期机加工车间针对困扰车间个别关键工序关键尺寸或形位公差加工后不稳定、未达到6-Sigma管控要求的现象,公司管理层高度关注,推动车间组建由相关部门领导参与、相关工程师、班组长及生产一线员工组成的车间品质改善攻克小组,利用6-Sigma改善的DMAIC手法掀起全面质量改善热潮,通过背景调查、收集数据、总结问题点、分析要因、制定短期与长期改善措施等系列改善活动质量改善全面展开,通过此改善活动全面提升了基层管理人员及员工对6-Sigma改善工具的理解、应用、平行展开的实战能力,助力机加工件质量特性减少变异及波动,从而整体提高电机的制造品质,助力为客户提供更优质的产品。

DMAIC改善过程包括:定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)等五个阶段,这五个阶段构成了全过程的质量改进方法,每个阶段又由若干个工作步骤构成。以下是以双支撑机座、轴承室组件组装后前后轴承室同轴度及装配端面跳动不稳定的问题改善为例简述如下:

01定义 / DEFINE

小组相关成员召开专题质量改善会议,头脑风暴定义团队的改善目标:

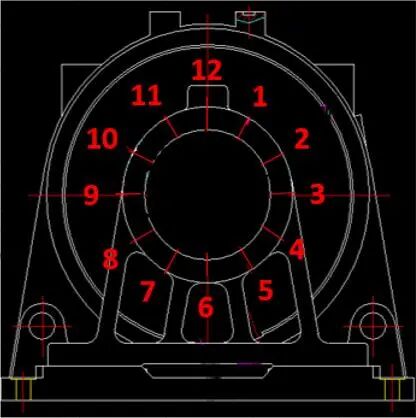

a) 问题点:双支撑机座组件精加工轴承座内孔同轴度不稳定,装配后会造成整机座轴承室跳动超差,不符合图纸要求;

b) 改善目标:不良率<200PPM,轴承室跳动<0.05MM。

02测量 / MEASURE

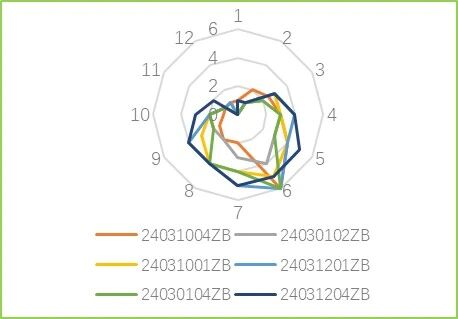

改善小组设计好加工过程相关质量影响参数表,根据此表对应工序作业员工采集数据,包括:工序及工艺分解、切削参数设置、工装夹具重点参数设置、定位及夹紧力设置等相关参数,数据采集完成后利用雷达图对现阶段测量系统的有效性作出客观评价。

a.定义评估参数

利用要因分析鱼骨图进行头脑风暴,列出5M2E中可能的要因影响因子,列表采集源数据,如:夹紧力与变形的相关性,机床转速及切削参数设置相关性,机床精度参数等。

b.收集数据

确认关键质量特性以及关键过程输出变量后,寻找出关键过程输入变量工艺工程师指导员工收集数据。

c.评估测量数据

基于关键过程变量采集后的源数据进行平均值、方差、标准方差等统计数据计算。绘制柏拉图、X/R控制图或雷达图,以供进一步分析。例如:我们通过数据雷达图可以看出,机座组件轴承座内孔跳动是轴承座内孔变形所致,根据结论有针对性的分析造成的原因。

03分析 / ANALYZE

团队利用PFMEA/鱼骨图等分析工具对收集到的数据进行深入要因分析,找出root cause。这包括识别数据的分布、变化趋势、甄别异常值,分析过程变量之间的关系,确定潜在的问题的根本原因。通过建立问题与原因之间的关联,团队能够形成对问题本质的深刻理解,为制定有效的解决方案奠定基础。例如:我们由轴承座的内孔跳动数据雷达图分析可以得出,造成此问题的原因有加工刚性和加工离心力等要因影响跳动,根据DOE原理设计改善方案验证方案进一步验证要因假设是否成立,进而找到的root cause.

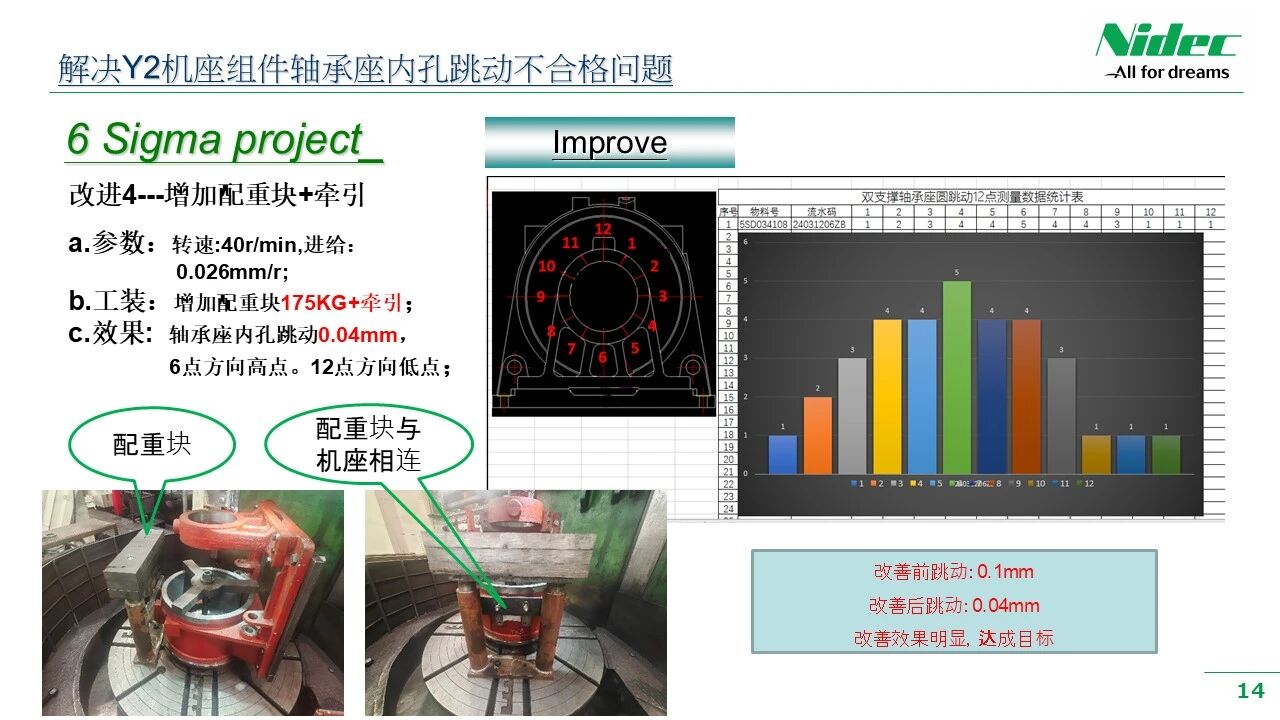

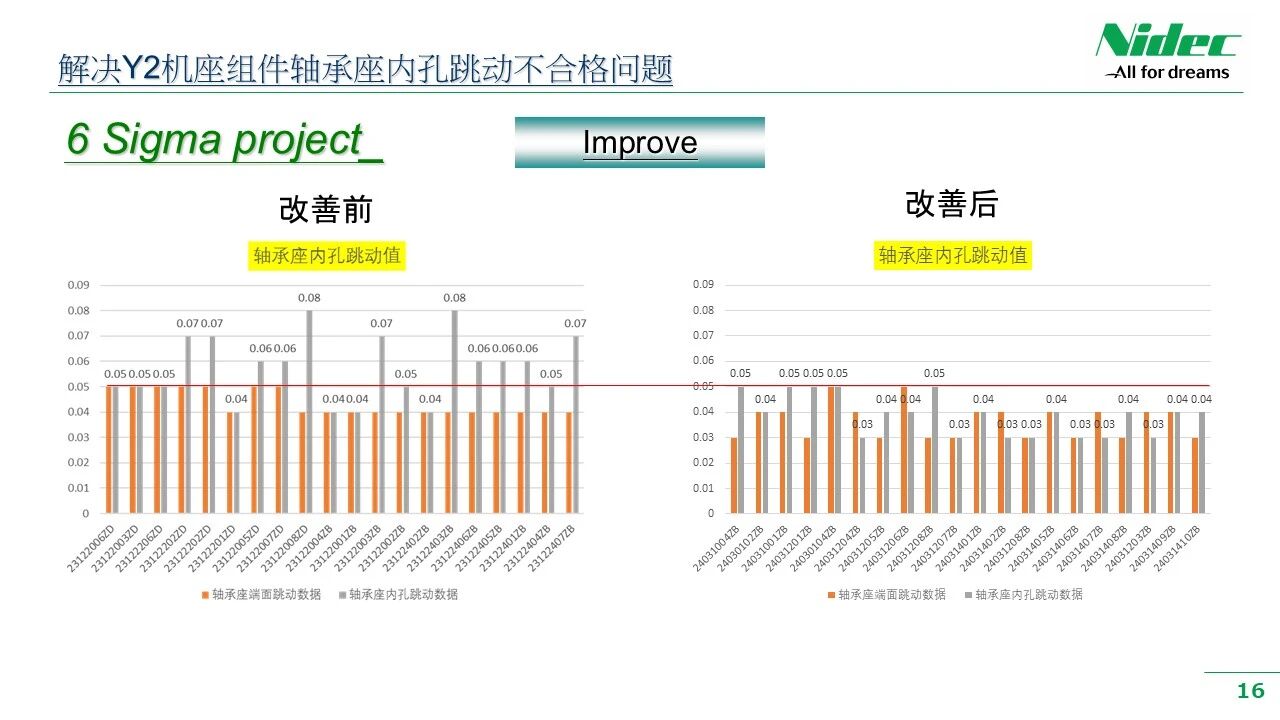

04改进 / IMPROVE

团队将基于分析验证的结果提出并实施针对性的解决方案。这可能涉及流程优化、技术升级、操作改进等多个方面。重要的是团队需要验证解决方案的有效性,确保其能够在实际操作中产生预期的效果。一旦验证成功,团队将更新过程描述和操作方法,确保新的解决方案能够在整个机加工工艺过程得到标准化和推广改善成果。例如:在攻克Y2系列机座组件跳动问题时,我们团队对于在A阶段分析出来的结果提出针对的解决方案,比如在轴承座悬空位置增加支撑点,在机座底脚增加钢板增强刚性,在机座底脚对面增加配重等,并且逐一进行试加工验证,确认加工验证数据符合团队预期目标,最终找到了有效的解决方案。

05控制 / CONTROL

控制阶段是DMAIC方法的收尾环节,也是确保改善成果得以持续的关键。在这一阶段,团队将制定并实施控制计划,包括过程监控、异常处理和持续改进等方面。通过定期监控过程表现并调整控制策略,团队能够确保过程始终处于受控状态,防止问题的再次发生。

通过六西格玛DMAIC改善工具在机加工车间多个改善小组的具体应用,提高了全员持续运用此工具改善过程质量的意识和实操能力,激发车间内部全员创新的改善活力,推动DMAIC方法在未来改善项目中的广泛深入应用,使机加工车间全员对品质异常问题的分析解决能力得到了极大的提升,培养了员工在改善中找到学习、实践、享受改善成果的乐趣。