全面导入VSM改善,助力精益生产深度开展

2025-09-29Nidec KDS电梯电机的运营团队在全员精益培训之后,以VSM(Value Stream Mapping,价值流程图)作为主要工具,开始在制造流程内进行改善。“VSM”即价值流程分析图,就是为了辨识和减少生产过程中的浪费,帮助我们在接下来的改善中建立框架思维和行动方向。

不积跬步无以至千里,不积小流无以成江海,在阶段性地完成VSM的培训之后,终于拉开了实战序幕!

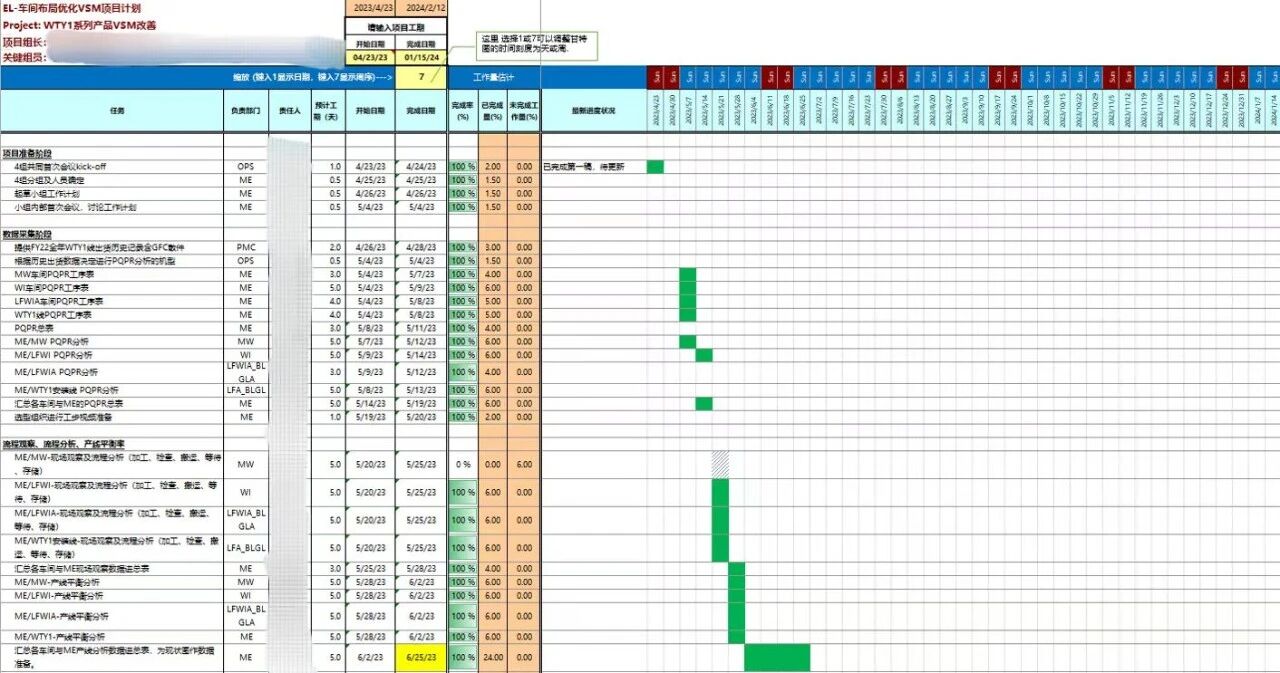

1. 项目计划

首先,考虑到项目推进的周期较长,当然也希望能更好地体现改善效益,按产品族类型共分成4个小组全面覆盖KDS现有所有产品系列,各项目组选定对应产品族内的典型产品全流程重点分析,并拟定了项目推动计划。

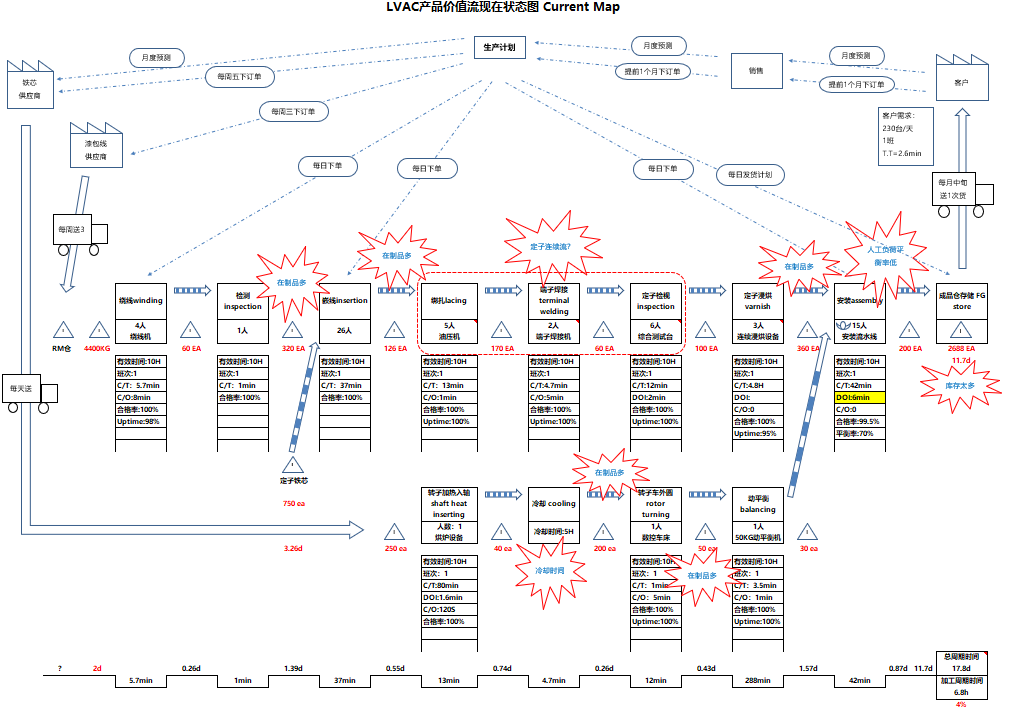

2. VSM分析

跨部门组建改善小组,根据价值流程图的侧重点进行了分工。PMC、生产负责信息流的数据收集,ME负责物料流的数据收集,并绘制出价值流图现状图。

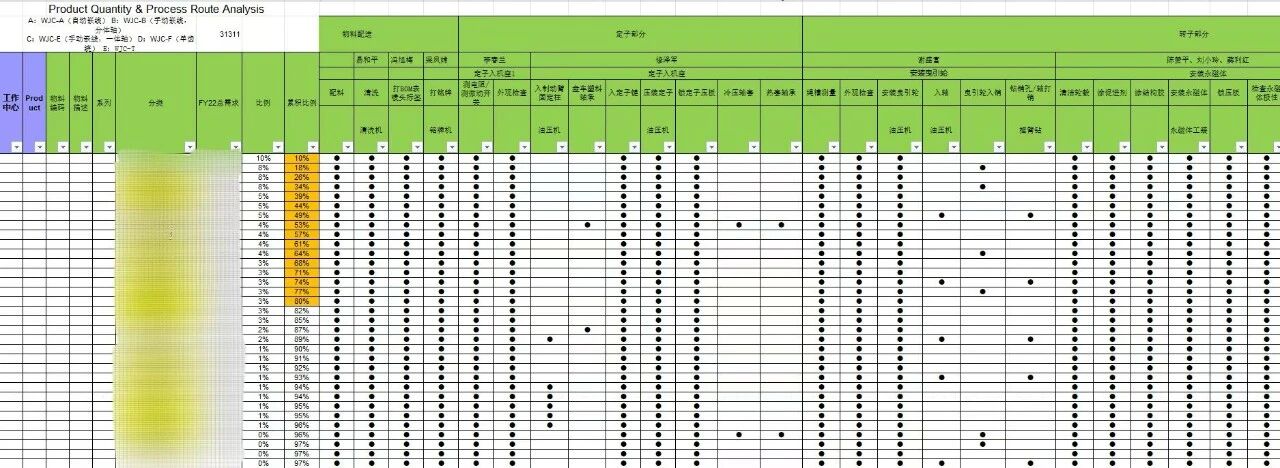

3. PQPR分析

通过PQPR分析,找出各产品的工序差异,对产品进行分类,合理安排产线,提升生产效率。

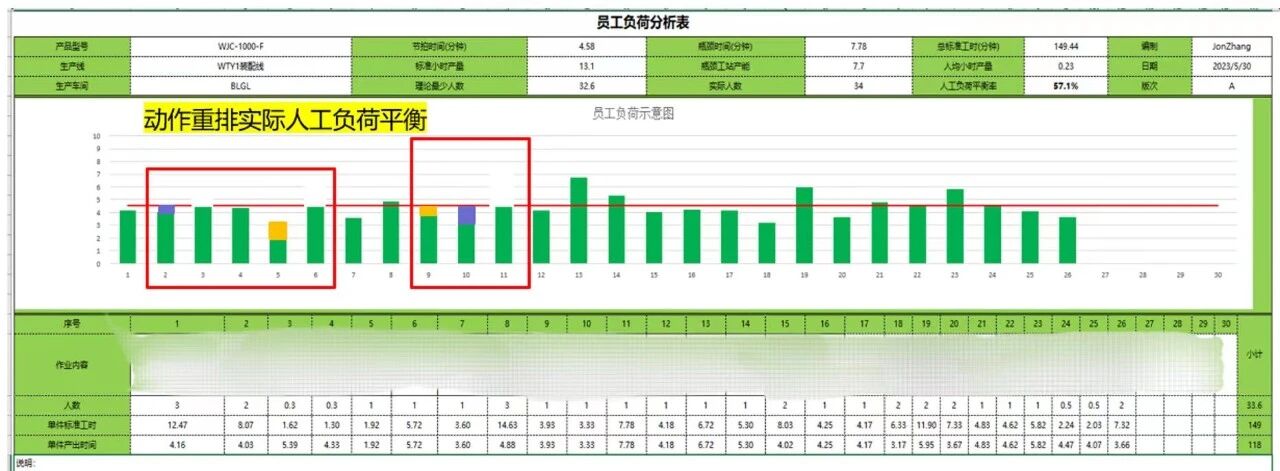

4. 员工负荷分析

结合重点分析机型的价值流图、现状图以及精益价值流的六大原则(创建流动、缩短交期、减少浪费、减少库存、提高人员利用率、提高空间利用率),通过VSM的初步分析,寻找改善机会。

员工负荷率是产能改善的基本分析要素,由于各个工序之间节拍不同,导致实际产量过低,结合之前线平衡改善积累的经验,ME主导推动产线员工负荷率提升改善。运用ECRS原则,对工序进行“取消、合并、重排、精简”的改善,员工负荷平衡率达到82%以上。

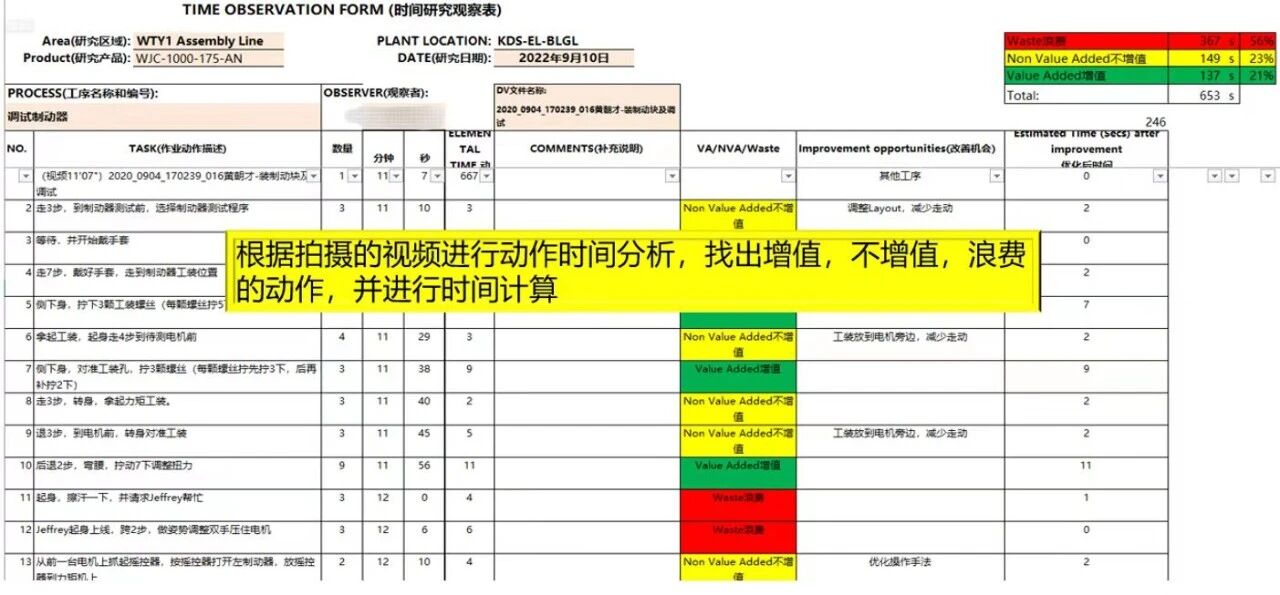

5. 时间分析

时间分析作为我们最早接触的系统改善工具,在内部已经积累厚实的改善经验,在整个VSM改善推动中同样充当着排头兵的角色,既是前面改善的延续,也是后续专案改善的衔接。改善小组安排专人按标准工时制定原则拍摄各工序员工作业视频,小组成员甚至员工参与视频反复观看、分解分析动作,全员头脑风暴寻找改善机会及改善建议,列出改善计划。

6. 绘制价值流未来图并力争实现未来图

基于小组分析成果及改善目标,确定改善方向及改善计划后,相应地绘制价值流图未来图。基于时间分析后的改善计划,积极推动跟踪各改善任务落实到位,周例会检讨改善进度及成果。

在导入系列改善行动,对价值流改善后,车间效率提升了15%,工时降低了10%。我们将持续改善,使车间效率不断提升。

VSM改善的目的在于建立整体连续流拉动生产,全面消除及最大限度减少浪费。这不是一次性的活动,工厂的浪费无处不在,改善无止境。在点滴的改善实践中总结,以点带面,触类旁通,挖掘更多的改善点,并以系统的学习加以指引,明确目标、砥砺前行。需要项目团队成员夯实基础、整体协作改善,持续改善公司竞争力,最终助力客户成功!